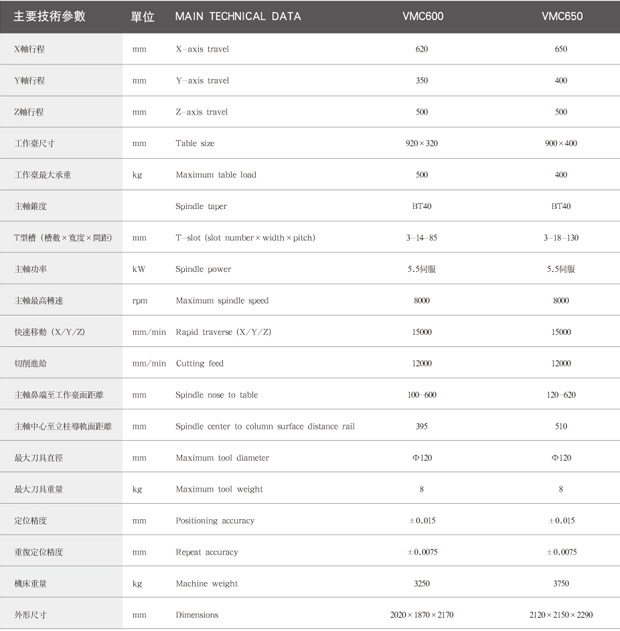

一、产品简介与用途

该加工中心进给轴为X、Y、Z三座标控制,主轴为伺服电机动力驱动,刀库容量16把。能够实现对各种盘类、板类、壳体、凸轮、模具等复杂零件一次装夹,完成钻、铣、镗、扩、铰、攻丝等多种工序加工,适合于多品种、中小批量产品的生产,对复杂、高精度零件的加工更能显示其优越性。

二、主要结构特点

a)底座、滑座、工作台、立柱、主轴箱等主要基础件采用高刚性的铸铁结构,在内部分布着网状结构的加强筋,保证了基础件的高刚性和抗弯减震性能;基础件采用树脂砂造型并经过时效处理,确保机床长期使用精度的稳定性,为机床性能的稳定性提供了保障。

b)X、Y、Z向导轨均为为滑动导轨,并经中频淬火及精密磨削,滑动导轨面贴覆台湾产聚四氟乙烯材料并精密刮研,配合自动强制润滑,减少进给运动的摩擦阻力,减少低速爬行,提高机床精度寿命。

c)Z向加配重块平衡,保证主轴箱运动顺畅、稳定。

d)X、Y、Z三个方向进给采用大螺距高精度高强度的滚珠丝杠,进给速度高;伺服电机利用弹性联轴器与丝杠直联,进给伺服电机直接将动力传递给高精度滚珠丝杠,保证机床的定位精度。

e)丝杠支承采用预拉伸结构,大大降低了机床长时间运转中热变形对精度的影响。

f)采用台湾知名品牌高速、高精度、高刚性主轴单元,轴向和径向承载能力强,转速达8000rpm。

g)主轴采用中心吹气结构,在主轴松刀后迅速用中心高压气体对主轴内锥进行清洁,保证刀具夹持的精度。

h)X、Y、Z三个方向导轨、丝杠都采用密闭防护,保证丝杠及导轨的清洁,确保机床的传动及运动精度。

i)机床外防护采用全封闭机构设计;安全可靠。

j)采用台湾高质量的16把斗笠式刀库,换刀准确,时间短,效率高,经百万次运转测试,符合可靠性要求。

k)机床操作系统采用人体工程学原理设计,操作箱独立设置,接近操作者,配装手持式电子手轮操作盒,方便对刀。

l)采用先进的集中自动润滑装置,定时、定量的自动间歇式润滑,工作稳定可靠。

m)机床配套知名CNC控制系统,功能齐全、操作简便,精度稳定、可靠。

n)电气系统采用变压器与控制系统分离设计结构,降低热量的产生,减少电气箱温度变化,提高电气件的使用寿命及系统控制的可靠性。

高速立式加工中心的研究开发正是该重大专项的重点任务之一,符合国家中长期科学和技术发展规划的目标。高速立式加工中心项目的实施,能够将我国数控机床加工水平带入高速级,能够满足关乎国民经济和国防安全重要行业的需求,促进其发展;能够拓展我国数控机床行业的加工能力和范围、提高我国数控机床行业的市场竞争力、保障国家重大工程的顺利实施。

高速立式加工中心项目的实施,需要高档数控机床功能部件及相关共性技术的支持;能够带动和促进相关功能部件如滚珠丝杠、直线导轨、精密主轴、精密回转工作台、刀库机械手以及数控系统等生产研发单位的发展;能够促进相关共性技术如可靠性设计技术、绿色设计技术等研究单位的发展;同时能够为重大专项其他项目的实施提供精密制造装备支持,促进重大专项各重点任务的完成。

实施高速立式加工中心系列产品开发研究项目,掌握高速立式加工中心研发制造的核心技术,培养具有独立开发和研制高端数控机床产品能力的研发队伍,形成“产学研用”相结合的技术创新体系,也是目前机床行业急需完成的任务。

|