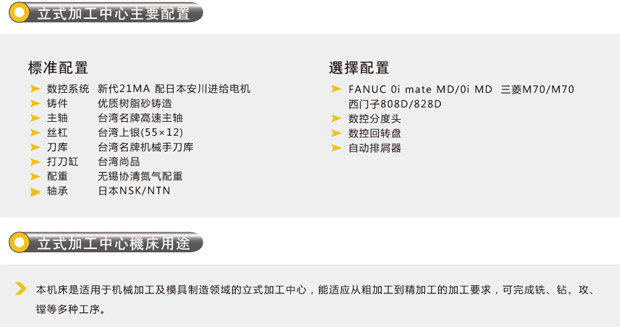

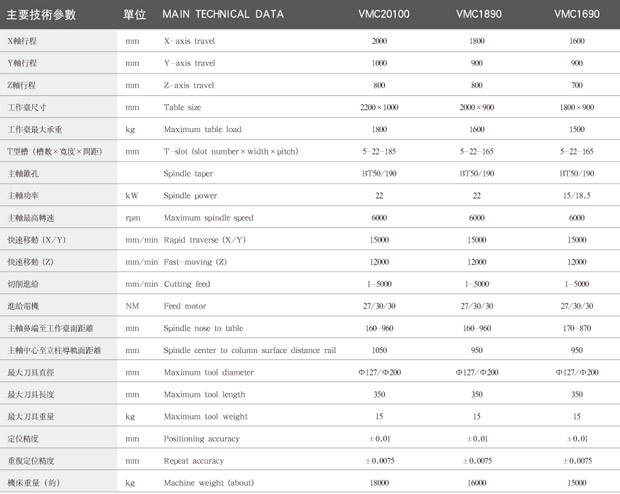

VMC20100-VMC1890-VMC1690立式加工中心的优势:

工件易装夹,可用通用的夹具如平口钳、压板、分度头、回转工作台等装夹工件,工件的装夹定位方便。

2、刀具运动轨迹易观察,调试程序检查测量方便,可及时发现问题,进行停机处理或修改。

3、冷却条件易建立,冷却液能直接到达刀具和加工表面。

4、坐标系即X、Y、Z三个坐标轴与笛卡儿坐标系吻合,感觉直观与图纸视角一致。

5、切屑易排除和掉落,避免切屑划伤加工过的表面。

6、结构一般采用单柱式,加工中心与相应的卧式加工中心相比,结构简单、占地面积较小,价格较低。

高速立式加工中心是高档数控机床设备中加工效率最高、加工批量化程度最大,在有色金属和难加工材料零件的生产中应用最广泛的高档数控机床之一。随着高速加工中心加工精度和加工效率的提高,关键部件的动静特性成为制约高水平加工中心的重要指标,关键部件的结构优化成为提高其动静特性的重要途径。本文的主要目标是针对高速立式加工中心的结构特点,对关键部件进行必要的结构优化以提升整机性能。

本文首先对国内外在结构优化方面的最新进展进行了介绍,并对结构优化技术应用到机床行业情况进行了总结。根据加工中心设计的具体情况,着重阐述了利用结构优化技术提升高速立式加工中心关键部件性能的必要性。随后对优化驱动技术和有限元优化分析的基本思路进行了简要阐述,并简要介绍了有限元分析软件ANSYS Workbench和Hyperworks,对结构拓扑优化的过程进行了介绍。

根据有限元分析基本理论并结合高速立式加工中心的具体特点,提出了适用于高速立式加工中心的有限元分析方法,包括基于装配体的分析方法和复杂边界条件的设置等,通过合理设置边界条件达到充分模拟现场工况的要求。然后对高速立式加工中心的关键部件进行了详细的有限元分析,得到关键部件的位移云图、应力云图和模态云图,为后续的优化分析提供了依据。

依据尺寸优化的特点和具体优化过程,首先利用基于灵敏度分析的尺寸选择技术对关键尺寸进行了筛选,找到对关键部件动静特性影响较大的参数;然后对关键部件进行了以减轻自身质量为目标的基于目标驱动技术的多目标尺寸优化设计。利用优化后尺寸对模型进行重建,通过对关键部件优化前后的有限元分析结果进行对比,查看优化效果并指导关键部件的改进设计。

最后为了能够进一步完善关键部件的结构,利用Hyperworks中的Optistruct模块对关键部件进行拓扑优化。本文针对高速立式加工中心各个关键部件的具体特点,对满足板壳结构的模型进行了板壳模型重建工作,然后分别利用实体模型和板壳模型对关键部件进行了基于变密度法的拓扑优化分析,得到了较为理想的拓扑结构,并指导了关键部件的改进设计等工作。

|