近年来,核电、风力发电、铁路等行业的发展迅速。大型结构件加工效率和加工精度成为制约行业发展的瓶颈。五面体加工中心能够保证工件一次装夹后,加工除安装底面外的五个面,兼有立式加工中心和卧式加工中心功能,加工过程中能够保证工件位置公差、加工精度。五面体加工中心成为解决问题的主要手段。传统加工方法,需要多次寻找坐标系,这样做费时费力又存在误差。五面体立卧头坐标转换宏程序的应用,只需用一次寻找坐标系,通过数控系统内部完成坐标的平移变换计算,编程者不需要考虑立卧头尺寸的差异,利用刀尖点编程,使加工程序简单、易懂、便于修改。充分体现了五面体加工中心的高效率、高精度的功能。本文介绍基于FANUC数控系统立卧坐标转换宏程序原理以及编制方法。

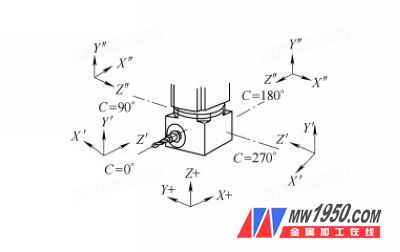

通常情况下,五面体加工中心带有一个立头和一个卧头,卧头能够通过主轴带动鼠牙盘传动,实现每15° 的准确分度。

1. 五面体机床立卧头几何尺寸标定

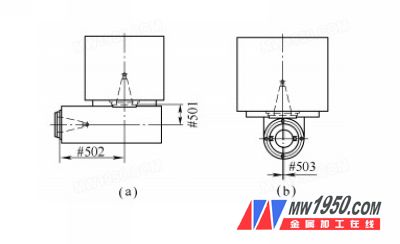

进行准确地标定是得到正确坐标变换的必要条件。由于立卧头的几何尺寸存在差异以及立头与卧头中心之间存在装配误差,我们可以利用百分表、检棒、量块等量具对立卧头进行标定,需要标定的尺寸如图1所示。

图中,#501表示立头主轴端面到卧头主轴中心轴线距离(见图1a);#502表示卧头主轴端面到立头主轴中心轴线距离(见图1a);#503表示立头与卧头中心装配不同心误差(见图1b)。

图1 立头与卧头标定尺寸

2. 五面体机床立卧头坐标转换宏程序补偿的算法

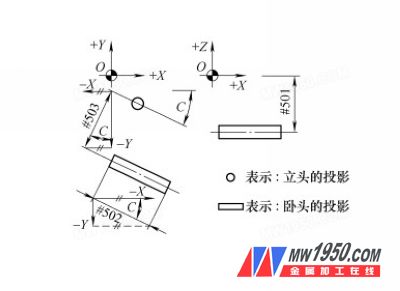

我们通过立头与卧头在XY面和ZX面上的投影建立数学模型(见图2)。数学模型的建立,能够帮助我们将空间向量转化为沿X、Y、Z三个方向的矢量,方便理解和在宏程序中进行计算补偿。O点为使用立头寻找的坐标系的原点。角度C是卧头与X轴的正方向夹角。

图2 立头与卧头在投影面上数学模型

图4 工件根据三角函数关系,可以计算出立头与卧头在X、Y、Z三个方向几何尺寸差异的矢量值。我们能够得到:

X方向分量:#502×cosC-#503×sinCY方向分量:#503×cosC-#502×sinCZ方向分量:#501

3. 五面体机床立卧头坐标转换宏程序编制

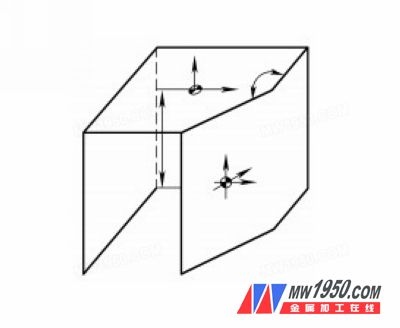

为了增强加工程序的可读性,便于修改。我们需要对工件坐标系进行旋转。统一编程坐标系的方向,使加工面的工件坐标系平面都为“XY”平面,如图3所示。

图3 卧头加工坐标系旋转示意图

综上所述,基于立卧头空间角度的数学模型,利用FANUC系统坐标平移指令“G52”和坐标系旋转指令“G68”,能够编制五面体机床立卧头坐标转换宏程序。为了方便调用,我们定义调用G代码“G333”。指令格式如下:

G333 X___ Y___ Z___(偏心补偿生效、坐标系平移旋转生效、刀具补偿生效)

4. 五面体机床立卧头坐标转换宏程序加工实例

加工工件如图4所示。加工工艺步骤:

图4 工件

(1)用立头在工件的上平面中心,寻找工件坐标系“G55”。

(2)换卧头,将卧头旋转到60°的位置上。

(3)利用五面体立卧头坐标转换宏程序,将坐标系平移、旋转到新的坐标系原点,并且在新的坐标系原点钻孔,深度为30mm。

G40 G69 G49 G55 (取消所有补偿)

T1 M6 (换刀)

G00 C60 (卧头旋转到60°位置)

S1000 M3 (主轴正转)

G333 X100. Y-50. Z-100. (调用旋转补偿程序,将坐标系原点平移X100.Y-50.Z-100.位置,进行坐标系平移、旋转转换,)

G00 Z500. (定位到Z500位置)

X0.Y0. (定位到新坐标系零点)

Z100. (安全距离Z100)

G98 G81 Z-30. R5.F100 (钻Z-30深孔)

G80 (取消固定循环)

G00 Z500. (退到安全位置)

G334 (取消刀补、坐标转换、头补)

M5 (主轴停止)

M30 (程序结束)

5. 结语

五面体坐标转换宏程序的应用,简化了加工程序,补偿了偏心误差,提高了工件加工精度、加工效率,使五面体加工中心一次装夹能够自动完成多个面的加工特点得到充分体现,并为企业带来了良好的经济效益。

|